Pokud potřebujete pomoc, neváhejte nás kontaktovat

Jazyk

Jazyk

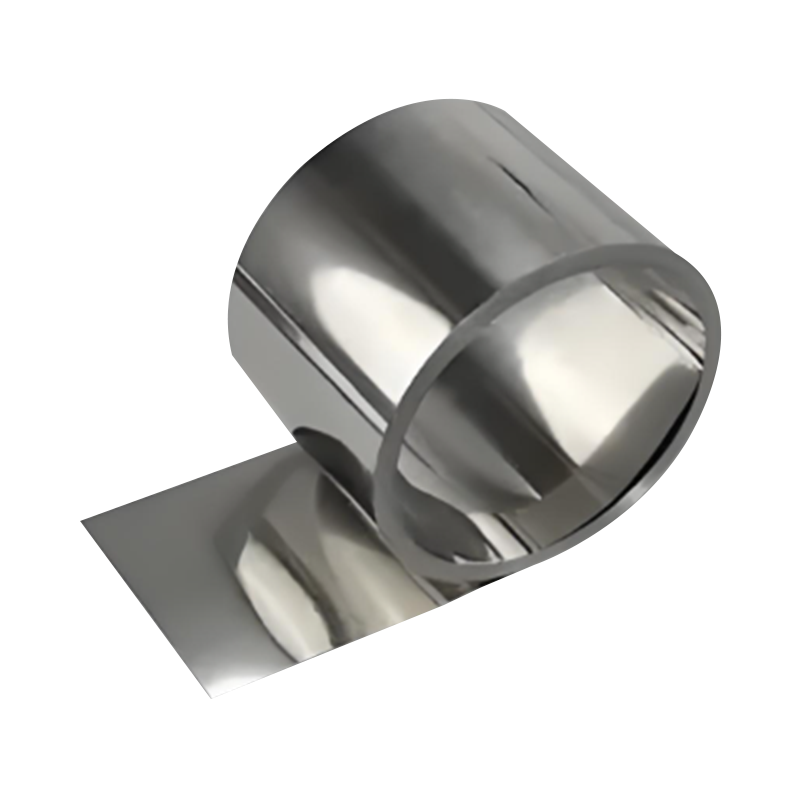

- Elektrické kontaktní materiály stříbrné slitiny

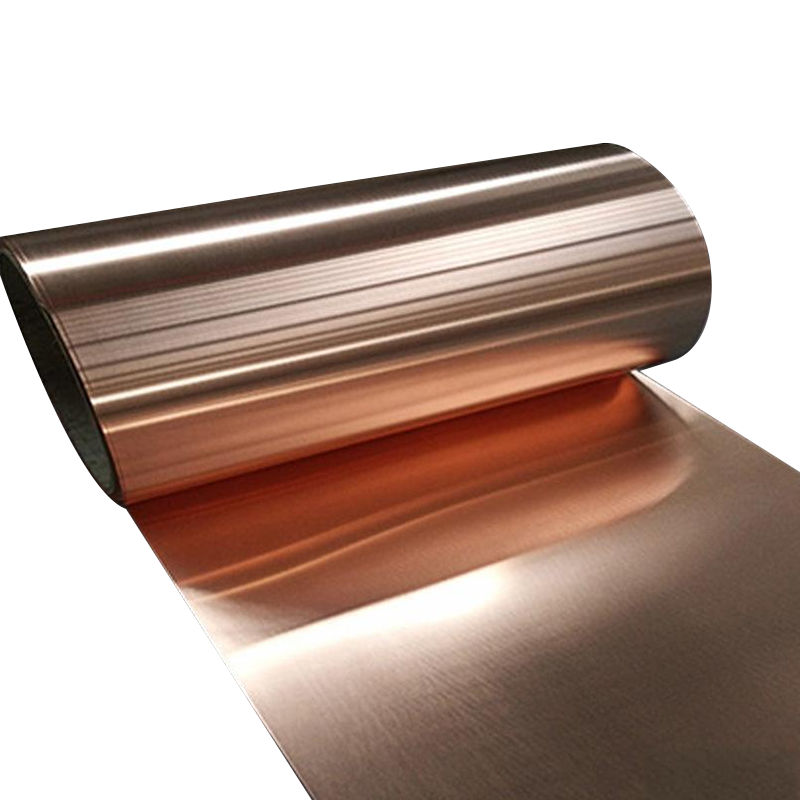

- Elektrické kontaktní materiály z měděné slitiny

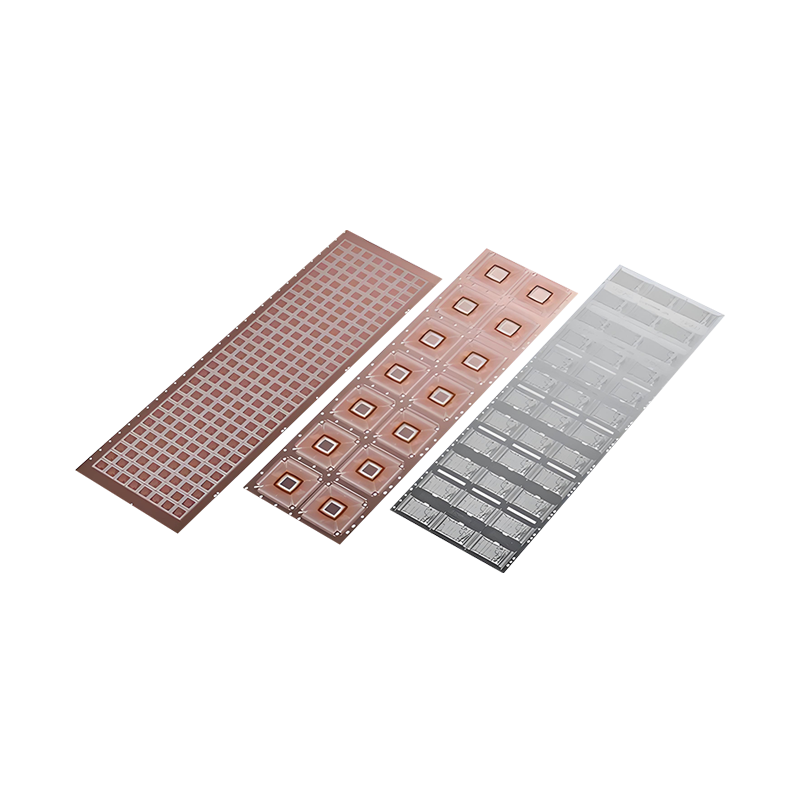

- Vícevrstvé kompozitní materiály

- Speciální typ drátu

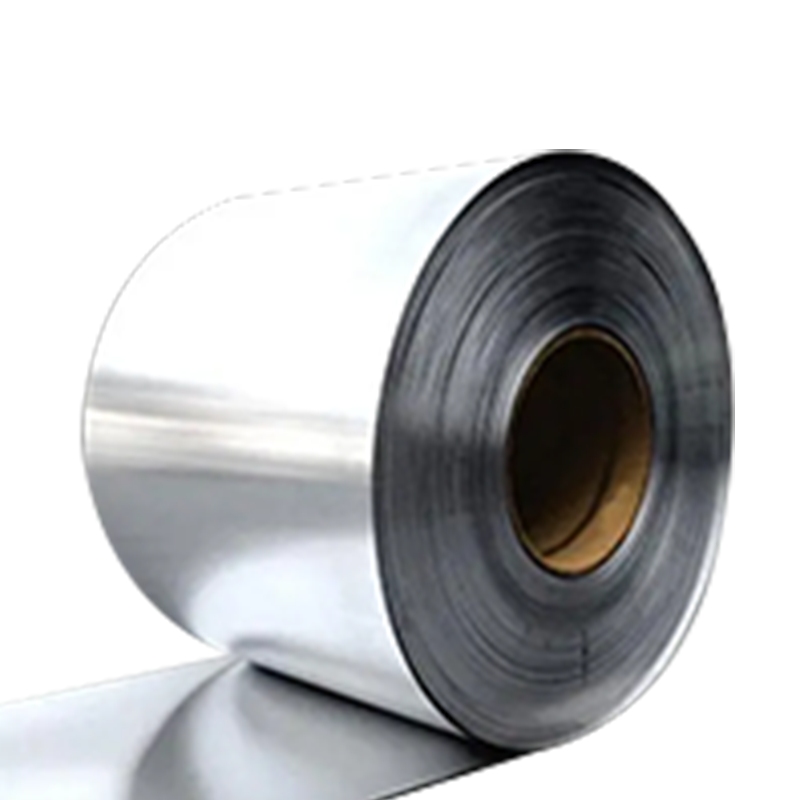

- Tepelný bimetální materiál

- Kompozitní materiál z měděné oceli

- Měděný hliníkový kompozitní materiál

- Stříbrný měděný kompozitní materiál

- Compozitní materiál mědi niklu

- Hliníkový nikl kompozitní materiál

- Hliníkový ocelový kompozitní materiál

- Noble kovový komplex

Webová nabídka

Hledání produktů

Jazyk

Nabídka ukončení

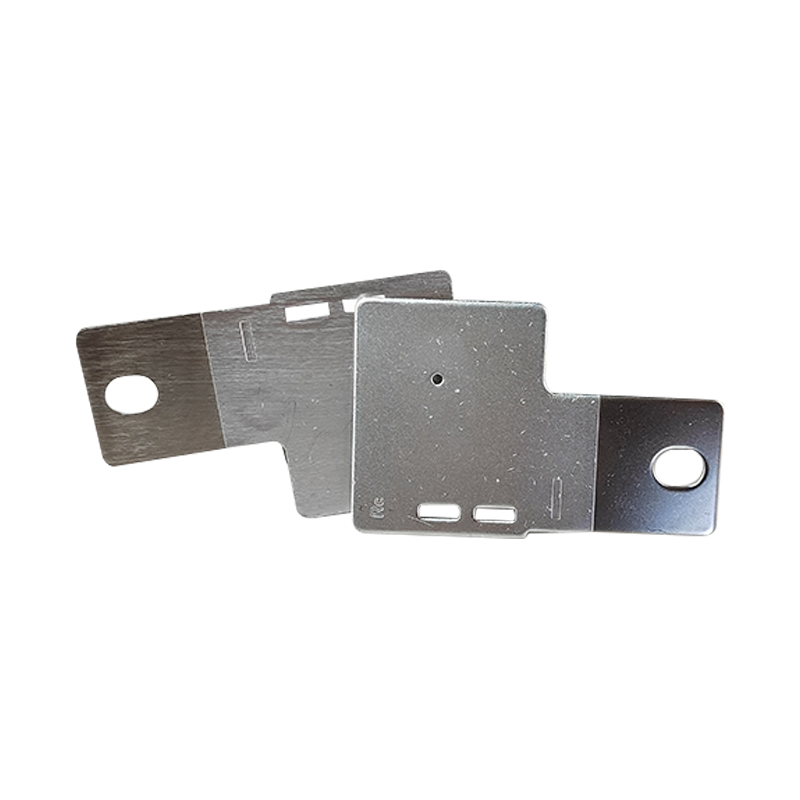

Jaké jsou některé metody úpravy společných povrchů pro horké bimetalické stočené části?

Povrchové ošetření horké bimetalické stočené části je velmi důležitý, který může účinně zlepšit jejich odolnost proti korozi, odolnost proti opotřebení, tepelnou stabilitu a další vlastnosti, zejména v drsném pracovním prostředí. Níže jsou uvedeny některé metody úpravy společných povrchů:

1. Elektroplatování

Účel: Prostřednictvím proudu se na povrch substrátu ukládají kovové ionty za vzniku rovnoměrného kovového povlaku.

Aplikace: Obvykle se používá pro materiály, jako je měď a nerezová ocel, ke zvýšení odolnosti proti korozi, odolnost proti opotřebení nebo poskytnutí dobrého vzhledu.

Běžné kovy: nikl, chrom, zinek atd.

Výhody: Může zlepšit odolnost proti korozi a odolnost proti opotřebení částí a zvýšit estetiku.

Nevýhody: povlak může v průběhu času spadnout, zejména v extrémním prostředí.

2. eloxování

Účel: Prostřednictvím elektrolytického procesu se na povrchu hliníkové nebo hliníkové slitiny tvoří oxidový film, aby se zvýšila její odolnost proti korozi, tvrdost a odolnost proti opotřebení.

Aplikace: Většinou se používá pro horké bimetalické stočené části hliníkových a hliníkových slitin.

Výhody: Zlepšit tvrdost povrchu, zlepšit odolnost proti opotřebení a zvýšit odolnost proti korozi. Oxidový film může také poskytnout řadu barevných možností pro díly.

Nevýhody: Není vhodné pro všechny kovy, obvykle používané pro slitiny hliníku a hliníku.

3. SPREAMOVÝ PŘIPOJENÍ

Účel: Nastříkejte tenkou vrstvu povlaku na povrchu kovu, aby se zabránilo korozi nebo zlepšilo odolnost proti vysoké teplotě.

Aplikace: Vhodné pro úpravu povrchu velké plochy lze použít pro nerezovou ocel, hliník, slitina titanu a další kovy.

Běžné materiály: Povlaky odolné vůči teplem, fluorokarbony atd.

Výhody: Proces postřiku je jednoduchý a ekonomický, tloušťka povlaku lze podle potřeby upravit a je vhodná pro hromadnou výrobu.

Nevýhody: Povlak může být nerovnoměrný nebo odlupován, zejména v prostředí s vysokou teplotou.

4. Fosfting

Účel: Prostřednictvím chemické reakce se na kovovém povrchu vytvoří fosfátový film, který zvyšuje odolnost proti korozi a adhezi kovu.

Aplikace: široce se používá na površích ocelových kovů, zejména na automobilových dílech, potrubí atd.

Výhody: Může výrazně zlepšit odolnost proti korozi kovového povrchu a poskytnout dobrou adhezi pro následné malby.

Nevýhody: Fosftingová vrstva se může časem ztenčit a vyžaduje pravidelnou údržbu.

5. laserové plášť

Účel: Použijte laser k tepelnému prášku nebo kovovému drátu pro vytvoření tvrdého kovového povlaku ke zlepšení odolnosti proti opotřebení a odolnost proti korozi povrchu.

Aplikace: Vhodné pro díly s vysokými požadavky na odolnost proti vysoké teplotě a odolnost proti opotřebení, často používané ve vysoce výkonných částech v průmyslových odvětvích, jako jsou petrochemikálie a metalurgie.

Výhody: Povlak se dobře kombinuje se základním kovem a může výrazně zlepšit tvrdost povrchu a odolnost proti korozi částí.

Nevýhody: Vysoké náklady, vhodné pro malé dávkové a vysoce poptádové aplikace.

6. Potahování horkého ponoru

Účel: Ponořte kovové části do roztaveného kovu (jako je zinkový, hliník atd.) Za vzniku rovnoměrného kovového povlaku na jejich povrchu.

Aplikace: Široce se používá v ocelových materiálech, zejména v aplikacích s vysokými požadavky na odolnost proti korozi, jako je konstrukce, oceán a další pole.

Výhody: Povlak je jednotný a hustý, se silnou odolností proti korozi, zejména vhodný pro místa s drsným vnějším prostředím.

Nevýhody: povlak je silný a může ovlivnit tepelnou vodivost materiálu.

7. Elektrosobní pokovování

Účel: Ukládat kovový povlak na kovovou povrch prostřednictvím chemické redukční reakce bez potřeby vnějšího zdroje proudu.

Aplikace: Běžně se používá pro povrchové úpravy nerezové oceli, slitin hliníku atd., Zejména pro díly s komplexními tvary.

Společné kovy: nikl, měď atd.

Výhody: Povlak je jednotný, může pokrýt díly složitými tvary a nevyžaduje externí napájení.

Nevýhody: Tloušťka povlaku je omezená a může se vyskytnout nižší tvrdost a odolnost proti opotřebení.

8. nitriding

Účel: Infiltrací dusíku do kovového povrchu se vytvoří nitridová vrstva odolná vůči opotřebení, aby se zlepšila tvrdost a odolnost proti korozi kovového povrchu.

Aplikace: Běžně se používá pro ocel, zejména v aplikacích vyžadujících vysokou tvrdost a odolnost proti opotřebení.

Výhody: Zlepšete odolnost proti povrchu a opotřebení a mohou účinně zlepšit odolnost proti korozi.

Nevýhody: Během nitridingu může dojít k nevýhodám a je třeba kontrolovat podmínky procesu.

9. malba

Účel: Pokrytí kovového povrchu barvou a poskytne další vrstvu ochrany před oxidací, korozí a opotřebením.

Aplikace: Široce se používá při antikorrozi a dekorativních povlacích, zejména pro kovy, jako je nerezová ocel a hliník.

Výhody: Povlak může poskytnout dobrou estetiku a odolnost proti korozi.

Nevýhody: povlak může v průběhu času stárnout nebo se odlupovat, zejména v prostředí s vysokou teplotou nebo chemickém médiu.

10. pasivace

Účel: vytvořit film oxidu stabilního oxidu na povrchu nerezové oceli chemickým zpracováním, aby se zabránilo další oxidaci a korozi.

Aplikace: Běžně se používá pro povrchové úpravy materiálů z nerezové oceli, zejména v chemickém, potravinářském a farmaceutickém průmyslu.

Výhody: Posílejte korozní odolnost kovů, zejména pokud jsou vystaveny silným kyselinám nebo alkalisům.

Nevýhody: Ošetřený povrch nemusí mít stejný dekorativní účinek jako pokovování.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Přidat:

Č. 5600, Oujin Avenue, Wenzhou Marine Economic Development Demonstration Zone, Zhejiang provincie, Čína