Pokud potřebujete pomoc, neváhejte nás kontaktovat

Jazyk

Jazyk

- Elektrické kontaktní materiály stříbrné slitiny

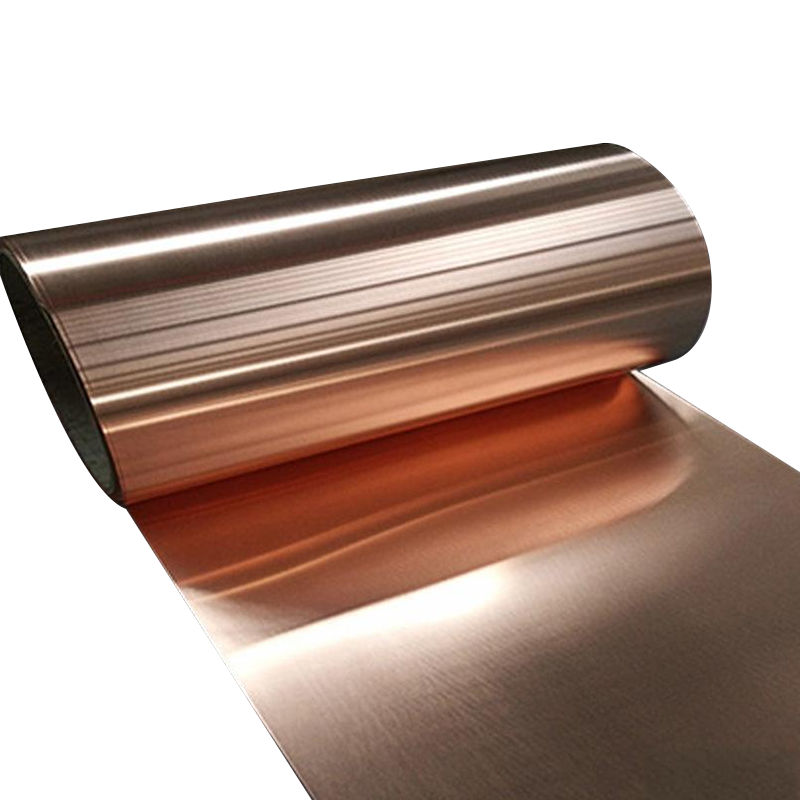

- Elektrické kontaktní materiály z měděné slitiny

- Vícevrstvé kompozitní materiály

- Speciální typ drátu

- Tepelný bimetální materiál

- Kompozitní materiál z měděné oceli

- Měděný hliníkový kompozitní materiál

- Stříbrný měděný kompozitní materiál

- Compozitní materiál mědi niklu

- Hliníkový nikl kompozitní materiál

- Hliníkový ocelový kompozitní materiál

- Noble kovový komplex

Webová nabídka

Hledání produktů

Jazyk

Nabídka ukončení

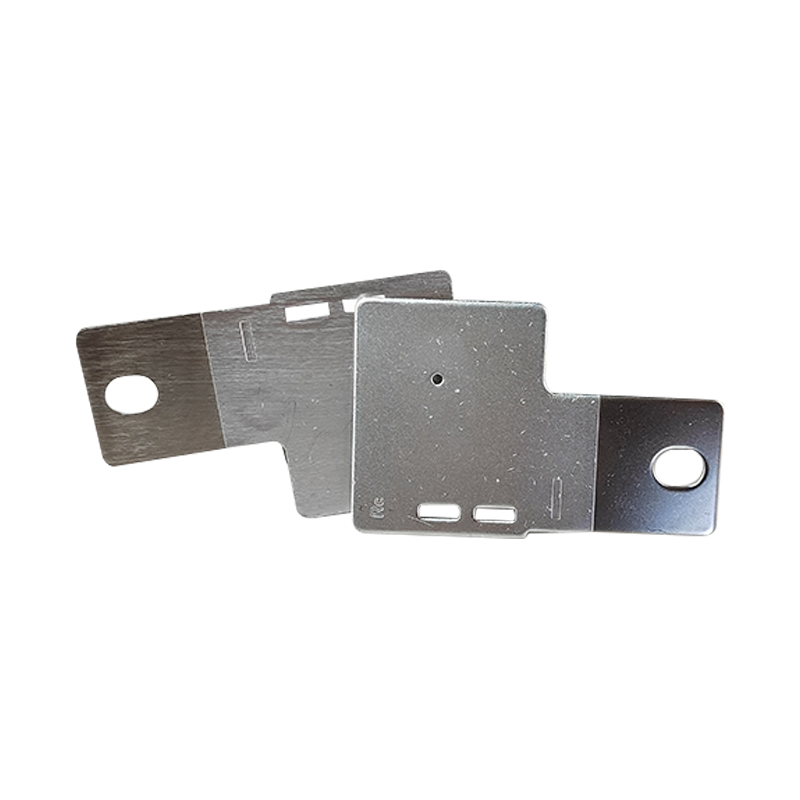

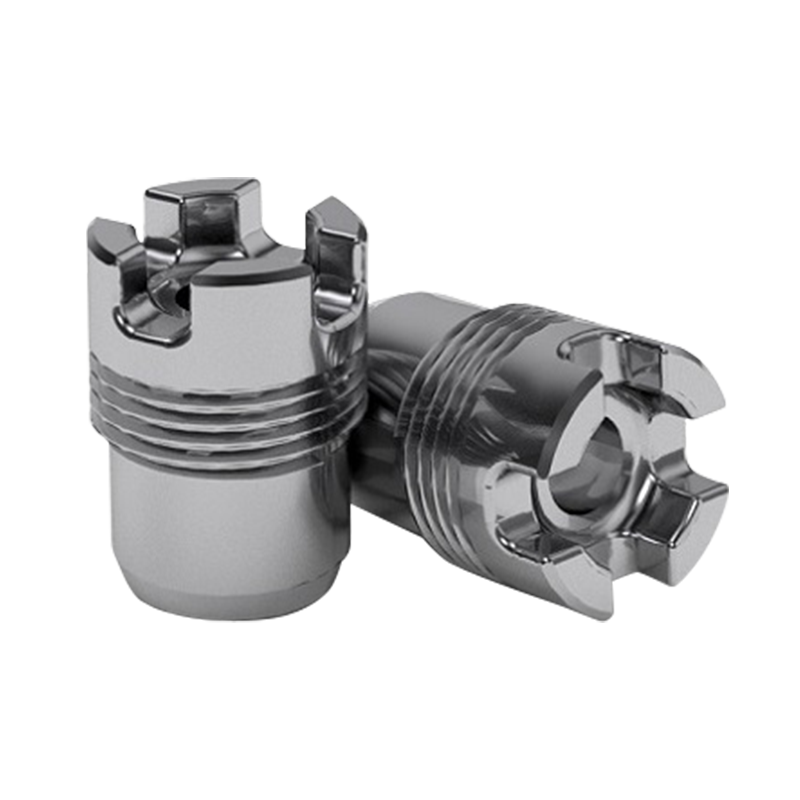

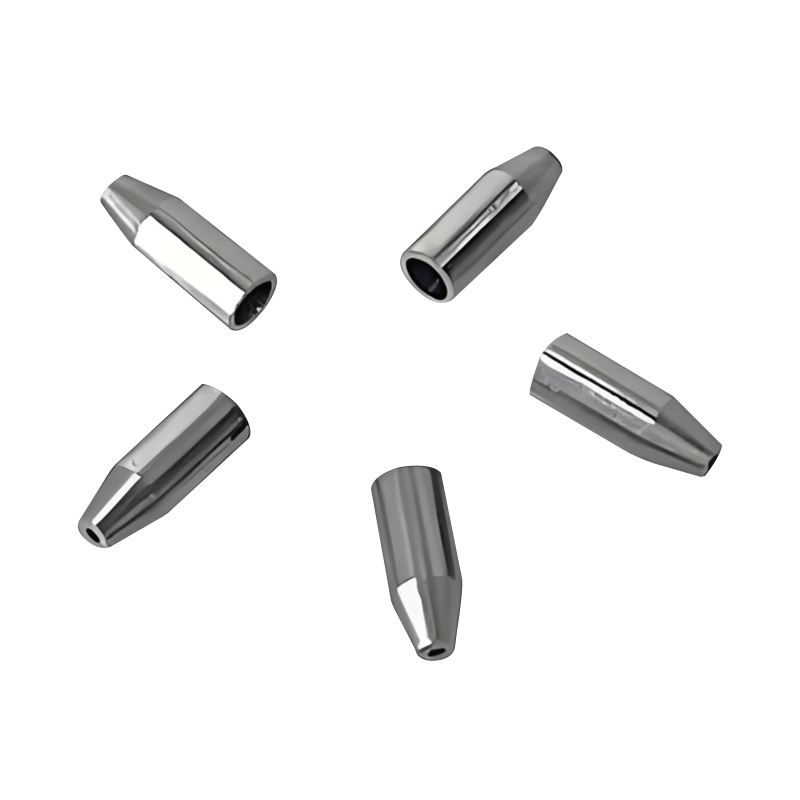

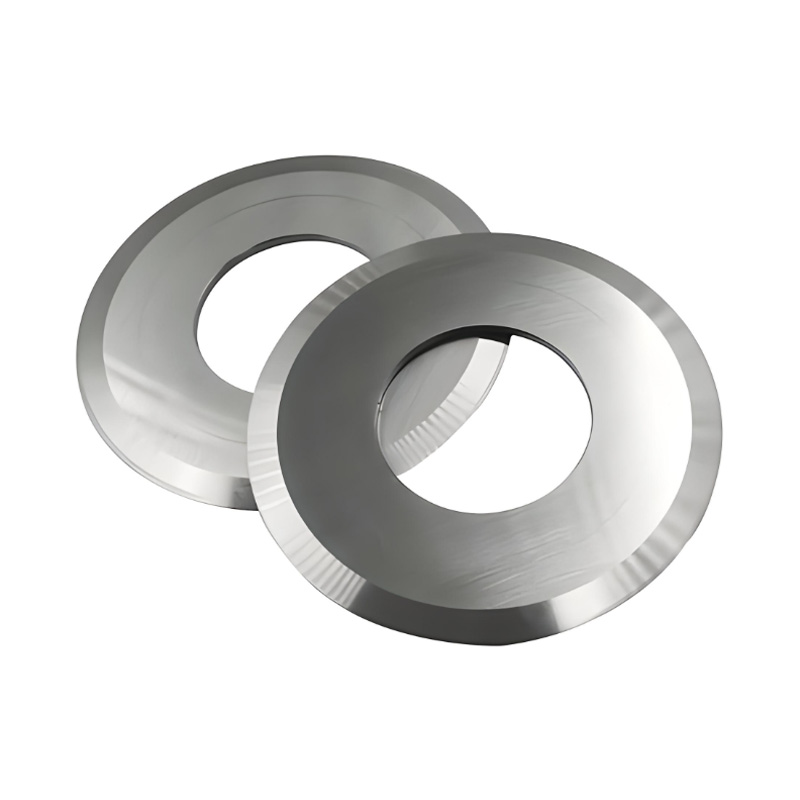

Pochopení materiálu a výroby čepelí karbidu

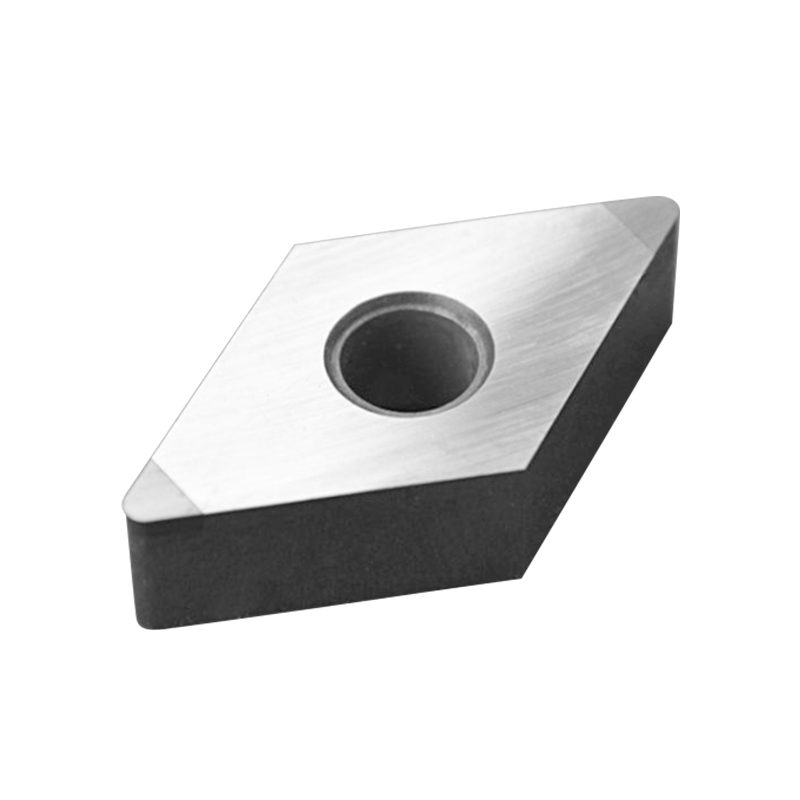

Karbidové lopatky se staly řešením v průmyslových odvětvích, která vyžadují vysoce přesné řezání, a to díky jejich výjimečné tvrdosti a odporu opotřebení. Ale co přesně dělá tyto čepele tak odolné? Odpověď spočívá v jejich složení materiálu a pečlivého výrobního procesu, který zajišťuje jejich vynikající výkon. Od výběru surovin po slinovací techniky používané ve výrobě hraje každý krok klíčovou roli při určování dlouhověkosti a účinnosti těchto řezacích nástrojů.

Role kobaltu a wolframu v karbidových lopatkách

Jádrem každé kotoučové čepele karbidu je pečlivě vytvořená kombinace karbidu wolframu (WC) a pořadače, nejčastěji kobalt (CO). Karbid wolframu je zodpovědný za extrémní tvrdost čepele, takže je vysoce odolný vůči opotřebení i při intenzivním tření. Čistý karbid wolframu samo o sobě je však příliš křehký pro praktické použití. To je místo, kde přichází Cobalt-působí jako vazebné činidlo, které zvyšuje celkovou houževnatost čepele, což snižuje riziko štěpení nebo rozbití během vysokorychlostních řezných operací.

Podíl kobaltu k wolframovému karbidu je kritickým faktorem při určování výkonu čepele. Vyšší obsah kobaltu zvyšuje houževnatost, takže čepel je odolnější vůči dopadu, ale mírně snižuje tvrdost. Naopak, nižší procento kobaltu má za následek tvrdší hranu, která vyniká v nepřetržitém jemném řezání, ale může být náchylnější k odchování při těžkém zatížení. Tato jemná rovnováha je upravena v závislosti na konkrétních aplikacích karbidového diskového nože, což zajišťuje nejlepší výkon v různých řezných podmínkách.

Jak prášková metalurgie formuje trvanlivost čepelí karbidu

Výrobní proces karbidové kotoučové čepele je sofistikovaná směs vědy a inženýrství, která se primárně spoléhá na práškové metalurgii. Tato metoda začíná smícháním částic karbidu wolframu s kobaltovým práškem a vytváří rovnoměrnou směs, která diktuje konečné vlastnosti čepele. Směs poté podstoupí zhutnění, kde je tlačena do požadovaného tvaru pod extrémním tlakem.

Slinování následuje jako další klíčový krok, kde se zhutněný materiál zahřívá na teploty přesahující 1300 ° C. V této fázi se kobalt pojivo roztaví a spojí částice karbidu wolframu dohromady, což vede k husté pevné struktuře. Proces slinování není jen o kalení materiálu - také zvyšuje strukturu zrn, což přímo ovlivňuje schopnost čepele udržovat ostrou hranu po delší dobu. Pokročilé špinavé techniky, jako je horké izostatické lisování (HIP), dále zdokonaluje materiál odstraněním mikroskopických dutin a zajišťuje konzistentnější a spolehlivější řezací výkon.

Ošetření po otřesech, včetně přesného broušení a honění okrajů, zdokonalují ostrost čepele karbidu a geometrii řezu. V některých případech se aplikují další povlaky, jako je nitrid titanium (TIN) nebo titanový karboutrid (TiCN), aby se zlepšila odolnost vůči oxidaci a tření, což ještě více prodlužovalo životnost čepele.

Věda za spolehlivým nástrojem pro řezání

Porozumění procesu složení a výroby materiálu Karbidové lopatky Poskytuje cenné vhled do toho, proč překonávají konvenční nástroje pro řezání. Využitím tvrdosti wolframového karbidu a houževnatosti kobaltu tyto čepele dosahují optimální rovnováhy, která zajišťuje jak trvanlivost, tak přesnost. Mezitím pečlivý proces práškové metalurgie zaručuje konzistentní mikrostrukturu, která zvyšuje výkon napříč různými průmyslovými aplikacemi.

Ať už se používá v kovopracování, zpracování dřeva nebo vysokorychlostní výrobě, spolehlivost karbidového diskového nože přichází do vědy za jejím designem. Vyladění technik složení a výroby materiálu výrobci nadále posouvají limity řezné technologie a dodávají čepele, které vydrží déle a lépe fungují za náročných podmínek.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Přidat:

Č. 5600, Oujin Avenue, Wenzhou Marine Economic Development Demonstration Zone, Zhejiang provincie, Čína